Tullantı şüşəsi məişət tullantılarının bir növüdür və onun mövcudluğu təkcə insanların istehsalına və həyatına zərər və narahatlıq gətirmir, həm də ətraf mühitə çirklənmə gətirir, qiymətli torpaqları tutur və ətraf mühitə yükü artırır. Çinin hər il təxminən 3,2 milyon ton tullantı şüşə istehsal etdiyi təxmin edilir ki, bu da ümumi bələdiyyə bərk tullantılarının təxminən 2%-ni təşkil edir. Hərtərəfli milli gücün artması və insanların həyat səviyyəsinin yaxşılaşması ilə tullantı şüşəsinin ümumi miqdarı da artmışdır. Tullantı şüşəsinin təkrar emalı və istifadəsi baxımından Birləşmiş Krallıq və ABŞ-ın bəzi inkişaf etmiş ölkələri diqqətəlayiq nəticələr əldə etmişdir. Avropa və Amerika ölkələri tikinti layihələrində tullantı şüşəsindən uğurla istifadə ediblər ki, bu da çoxlu miqdarda tullantı şüşəsini istehlak etməyin effektiv yoludur. Hər növ tullantı şüşəsinin çeşidlənməsinə ehtiyac olmadığı üçün rəng tələb olunmur. Məsələn, tullantı şüşə Mosaic-də bina dekorasiya materialı kimi emal olunur. Tullantı şüşə dəyirmanı istehsalçısı olaraq, HCM Machinery tərəfindən istehsal olunan tullantı şüşə dəyirmanı tullantı şüşəsinin təkrar emalı üçün yaxşı avadanlıq köməyi göstərir. Bu gün biz tullantı şüşəsinin təkrar emalı Mozaika şüşəsinin istehsal prosesini təqdim edəcəyik.

1. Fosfat süxurunun zənginləşdirilməsi: Fosfat süxurunun zənginləşdirilməsi, faydalı mineralları fosfat süxurundakı çirklərdən fiziki və kimyəvi üsullarla ayırmağı hədəfləyən fosfat süxurunun emalında ilk addımdır. Ümumi zənginləşdirmə üsullarına cazibə qüvvəsi ilə ayrılma, flotasiya və maqnit ayrılması daxildir. Cazibə qüvvəsi ilə ayrılma filizdəki mineralların sıxlıq fərqindən, flotasiya filizdəki mineralların üzmə qabiliyyəti fərqindən, maqnit ayrılması isə ayrılma üçün filizdəki mineralların maqnit fərqindən istifadə edir.

2. Fosfat süxurunun əzilməsi və üyüdülməsi: zənginləşdirildikdən sonra fosfat süxuru filizdəki faydalı mineralları daha yaxşı çıxarmaq üçün əzilməli və üyüdülməlidir. Əzmə adətən fosfat süxurunu müvafiq hissəcik ölçüsünə parçalamaq üçün çənə əzici, konus əzici və digər avadanlıqlardan istifadə olunur. Üyütmə, əzilmiş filizi lazımi incəlik tələblərinə cavab verməsi üçün incə üyütmək üçün böyük dəyirman istehsalı və emalı fosfat tozu maşınının istifadəsidir.

3. Fosfat süxurunun süzülməsi: Sürtülmə fosfat süxurunun emalında əsas mərhələdir və bu mərhələdə fosfat kimi faydalı maddələr filizdən həll edilə bilər. Tez-tez istifadə edilən süzülmə üsullarına turşu süzülməsi, qələvi süzülməsi və oksidləşmə süzülməsi daxildir. Turşu süzülməsi fosfatı həll etmək üçün turşu məhlulundan, qələvi süzülmə fosfatı həll etmək üçün qələvi məhluldan, oksidləşdirici süzülmə isə fosfatı həll etmək üçün oksidləşdirici maddədən istifadə edir.

4. Fosfat filizlərinin çökməsi və süzülməsi: Yuyulmadan sonra, bərk fosfat məhsullarını ayırmaq üçün fosfat kimi faydalı komponentlərin məhlulu çökdürülməli və süzülməlidir. Çöküntü, məhlulun fosfat komponentini bərk çöküntüyə çevirmək üçün çökdürən maddənin istifadəsidir və filtrasiya, çöküntünün süzgəc avadanlığı ilə məhluldan ayrılmasıdır.

5. Fosfat süxurunun qurudulması və sinterləşdirilməsi: Çöküntü süzüldükdən sonra hazır fosfat məhsulu əldə etmək üçün qurudulmalı və sinterləşdirilməlidir. Qurutma, çöküntüdəki suyu buxarlandırmaq üçün qurutma avadanlıqlarından istifadə etməkdir və sinterləşdirmə, çöküntünün yüksək temperaturda sinterləmə zamanı qurudulmasıdır ki, sıx fosfat hissəcikləri əmələ gəlsin.

6. Fosfat filizi tullantılarının təmizlənməsi: fosfat filizi emalı prosesi müəyyən miqdarda tullantı əmələ gətirəcək, tullantılarda çıxarılmamış minerallar və çirklər var. Ətraf mühitin çirklənməsini və resursların israfını azaltmaq üçün tullantılar təmizlənməlidir. Ümumi tullantıların təmizlənməsi üsullarına tullantıların yığılması, tullantıların təkrar emalı və tullantıların hərtərəfli istifadəsi daxildir.

Tullantı şüşə təkrar emalı şüşə mozaikasının istehsal prosesi: sinterləmə üsulu və ərimə üsulu ümumiyyətlə istifadə olunur və sinterləmə üsulu və keramika mozaikasının istehsal üsulu əsasən eynidir. Əsas istehsal prosesi, şüşə tozunun incəlik tələblərinə cavab vermək üçün tullantı şüşəni tullantı şüşə dəyirmanından incə üyütmək və sonra müəyyən miqdarda yapışqan maddə (qeyri-üzvi və ya üzvi qutu) və rəngləyici və ya rəngsizləşdirici maddə əlavə edərək qarışdırıcı ilə vahid bir birləşməyə qarışdırmaqdır. Qarışıq quru presləmə üsulu ilə müxtəlif həndəsi formalara preslənir və qurudulmuş gövdə sinterləmə üçün 800-900 dərəcə Selsi temperaturda diyircəkli sobaya, itələyici lövhə sobasına və tunel sobasına göndərilir. Ümumiyyətlə, sinterləmə temperatur zonasında 1,5-2,5 saat qalır. Məhsullar yoxlama, yerləşdirmə, qurutma, yoxlama, qablaşdırma, saxlama və ya fabrik üçün soyudulduqdan sonra keyfiyyətsiz məhsullar təkrar emal olunur. Ərimə üsulu əsas xammal kimi tullantı şüşəyə (insanların sayı 25-60%) əsaslanır, müəyyən miqdarda silisium qumu, feldispat, əhəngdaşı, soda külü və emulsiya agenti, rəngləndirici maddə tullantı şüşə üyütmə mexanizmi vasitəsilə vahid uyğun toz halına gətirilir və sonra yüksək temperaturlu əritmə sobasına (ərimə temperaturu 1400-1500) göndərilir və vahid şüşə mayesi halına gətirilir. Şüşə mayesi təqvimə axır və müəyyən ölçüdə və formada şüşə bloka basılır və tavlama sobasına göndərilir. Tavlanmış məhsullar yoxlanıldıqdan, yerləşdirildikdən və qablaşdırıldıqdan sonra saxlanıla və ya çatdırıla bilər.

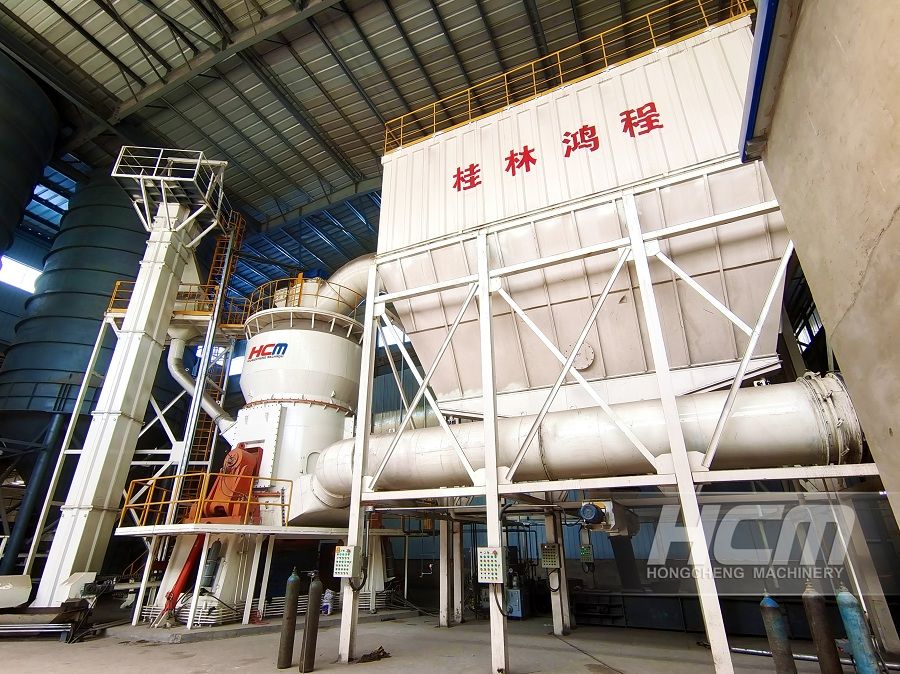

Tullantı şüşəsinin təkrar emalı Şüşə mozaikaları tullantı şüşəni şüşə tozuna çevirməyə əsaslanır. Tullantı şüşə dəyirmanı şüşə tozunun emalı üçün istehsal avadanlığıdır. İstehsal etdiyi tullantı şüşə dəyirmanıHCM Maşınları has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Yazı vaxtı: 08 Yanvar 2024